Métodos de fabricación

En el ámbito biomédico, los métodos de fabricación aditiva comúnmente utilizados incluyen principalmente la estereolitografía (SLA), el modelado por deposición fundida (FDM), el sinterizado selectivo por láser (SLS) y la bioimpresión.

La tecnología de estereolitografía utiliza un láser ultravioleta u otra fuente de luz para irradiar selectivamente una resina fotosensible líquida, solidificándola capa por capa. Este método ofrece alta precisión y buena calidad de superficie, y se utiliza comúnmente para fabricar guías quirúrgicas de alta precisión, modelos dentales y algunos implantes.

El modelado por deposición fundida, por su parte, calienta un material termoplástico, extruyéndolo en forma filamentosa a través de una boquilla y solidificándolo al enfriarse sobre una plataforma. Debido a su relativa simplicidad operativa y menor coste, se aplica ampliamente en la fabricación de dispositivos de rehabilitación como prótesis y ortesis.

El sinterizado selectivo por láser utiliza un haz láser para sinterizar selectivamente materiales en polvo, como nailon o polvos metálicos, fusionándolos para formar un objeto sólido. Esta técnica es especialmente adecuada para fabricar implantes metálicos porosos con estructuras internas complejas, que facilitan el crecimiento óseo y logran una mejor fijación biológica.

La bioimpresión es una tecnología más avanzada que utiliza «biotintas» que contienen células vivas como material de impresión, con el objetivo de construir tejidos u órganos funcionales. Estos métodos tienen sus propias ventajas y, en conjunto, impulsan el avance de la fabricación biomédica.

Materiales utilizados

La gama de materiales utilizados en la fabricación aditiva biomédica es muy amplia, abarcando polímeros, metales, cerámicas y biomateriales.

Los materiales poliméricos, como el ácido poliláctico (PLA) y el acrilonitrilo butadieno estireno (ABS), se utilizan ampliamente para fabricar prototipos, guías quirúrgicas y dispositivos implantables debido a su buena procesabilidad y biocompatibilidad.

Las resinas fotosensibles ocupan un lugar importante en la fabricación de modelos dentales y óseos.

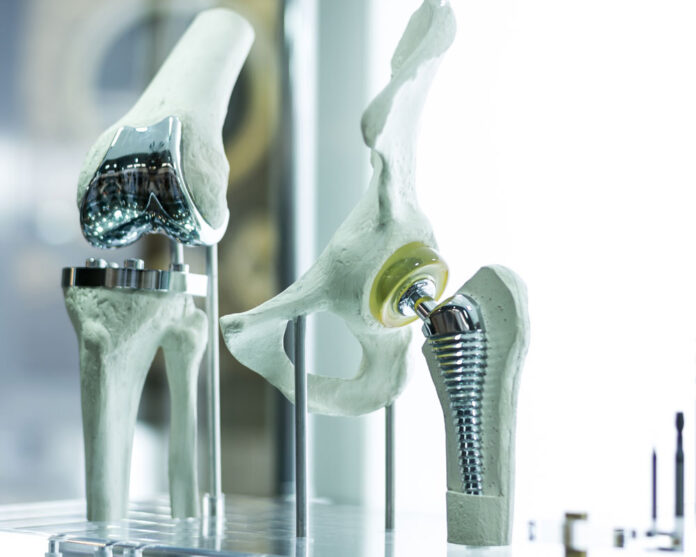

Los materiales metálicos, particularmente las aleaciones de titanio y de cobalto-cromo, son la opción preferida para implantes óseos de carga (como prótesis de cadera y rodilla) debido a su alta resistencia y excelente biocompatibilidad. Estos polvos metálicos se procesan mediante técnicas como la fusión selectiva por láser para convertirlos en implantes con geometrías complejas.

Los materiales cerámicos, como la hidroxiapatita, gracias a su composición similar al hueso natural y su buena osteoconductividad, se utilizan a menudo para fabricar andamios para la reparación de defectos óseos.

Los más notables son los biomateriales, es decir, las biotintas, generalmente compuestas por hidrogeles (como alginato de sodio, gelatina) mezclados con células vivas. Estos materiales son el núcleo de la bioimpresión, capaces de apoyar la supervivencia, proliferación y diferenciación celular, formando finalmente tejido vivo.

Aplicaciones

Las aplicaciones de la fabricación aditiva biomédica ya se han extendido a múltiples aspectos de la medicina.

En el campo de la planificación quirúrgica, los modelos anatómicos impresos basados en datos de TC o RMN del paciente permiten a los médicos comprender visualmente la estructura patológica antes de la operación y realizar simulaciones quirúrgicas, lo que mejora enormemente la precisión y seguridad de la cirugía.

En el ámbito de los implantes personalizados, la fabricación aditiva puede producir placas craneales, implantes maxilofaciales, etc., que se adapten perfectamente a los defectos anatómicos específicos del paciente, logrando así una medicina personalizada.

En odontología, se utiliza para fabricar coronas, puentes y alineadores transparentes, mejorando enormemente la eficiencia del diagnóstico y tratamiento y la comodidad del paciente. La producción personalizada de prótesis y ortesis mejora significativamente la calidad de vida de los pacientes.

La ingeniería de tejidos y la medicina regenerativa son la dirección de aplicación más prometedora para la fabricación aditiva. Los investigadores están utilizando la tecnología de bioimpresión para intentar fabricar piel, cartílago, vasos sanguíneos e incluso estructuras más complejas similares a órganos, lo que ofrece esperanzas para resolver en el futuro el problema de la escasez de trasplantes de órganos.

Además, en la investigación y desarrollo de fármacos, la impresión de medicamentos en microdosis o tabletas con perfiles de liberación específicos también proporciona nuevas herramientas para la administración personalizada de medicamentos.

Desafíos

Aunque el futuro es prometedor, la fabricación aditiva biomédica aún enfrenta numerosos desafíos.

Los desafíos a nivel técnico incluyen mejorar la precisión y resolución de impresión, especialmente al fabricar estructuras finas como redes de microvasos sanguíneos. La velocidad de impresión sigue siendo lenta para la fabricación de tejidos u órganos a gran escala. La impresión multimaterial, especialmente la capacidad de integrar simultáneamente materiales con diferentes durezas, aún necesita desarrollarse más.

En cuanto a los materiales, desarrollar materiales que combinen excelentes propiedades mecánicas, biocompatibilidad y biodegradabilidad es una tarea continua. Para las biotintas, mantener una alta viabilidad y funcionalidad celular a largo plazo es un desafío clave.

La regulación y la estandarización constituyen otro gran desafío. Los procesos de aprobación de productos médicos son estrictos y prolongados, y los sistemas de estandarización y control de calidad para productos personalizados aún no están completamente establecidos, lo que limita su aplicación clínica a gran escala.

Los problemas éticos planteados por la bioimpresión, como los debates sobre la propiedad y los atributos de vida de los tejidos u órganos impresos, también requieren un consenso social.

Finalmente, el alto coste de los equipos y materiales también limita en cierta medida la popularización de esta tecnología.